Автоматизация котельной: принцип работы и перспективы

Общие проблемы автоматизации котельной

Одной из самых актуальных проблем современной цивилизации, и в то же самое время одной из самых древних, получивших практические решения, является проблема автоматизации. Самострелы и ловушки древних охотников – это примеры автоматических устройств, срабатывающих так, как надо тогда, когда надо.

Всевозможные демонстрации в древнеегипетских храмах срабатывали без участия человека, а лишь тогда, когда наступала соответствующая ситуация. Массовое внедрение автоматики в современную повседневную жизнь людей лишь подтверждает актуальность этой проблемы в наше время.

Особенно это заметно в производственной деятельности человека. Непрерывный рост единичной мощности агрегатов, увеличение их производительности требуют более оперативного и более правильного принятия решений.

Число этих решений в единицу времени непрерывно возрастает, ответственность за их правильность также растёт. Психофизиологические возможности человека уже не позволяют ему справляться с обработкой возросшего потока информации.

На помощь приходит новейшая вычислительная техника и эффективные методы теории управления. Всё более усложнённые технологические и теплотехнические процессы требуют повышения быстродействия технических средств автоматики. Одновременно растёт цена отказа, и растут требования к надёжности и живучести техники.

Прогресс в части средств автоматизации тесно связан с изменениями в элементной базе вычислительной техники. Сейчас практически все приборы строятся на основе микропроцессоров.

Это позволяет обрабатывать более сложные алгоритмы, повышать точность измерения технологических параметров, нагружать отдельные приборы ранее не свойственными им функциями. И, самое главное, обмениваться информацией между собой, работая, как единая система управления.

Средства автоматизации для котельных

Технические средства автоматизации:

- датчики параметров технологического процесса;

- исполнительные механизмы, перемещающие по командам в нужном направлении регулирующие органы;

- управляющая техника, обрабатывающая в соответствии с заложенными в неё алгоритмами и программами информацию от датчиков и формирующая команды исполнительным механизмам;

- приборы для выбора режимов управления и для дистанционного управления исполнительными механизмами;

- средства отображения и представления информации оперативному персоналу;

- устройства для документирования и архивирования технологической информации;

- средства коллективного представления информации.

Вся эта техника за вторую половину прошлого столетия претерпела революционные изменения, не в последнюю очередь, благодаря достижениям советской науки.

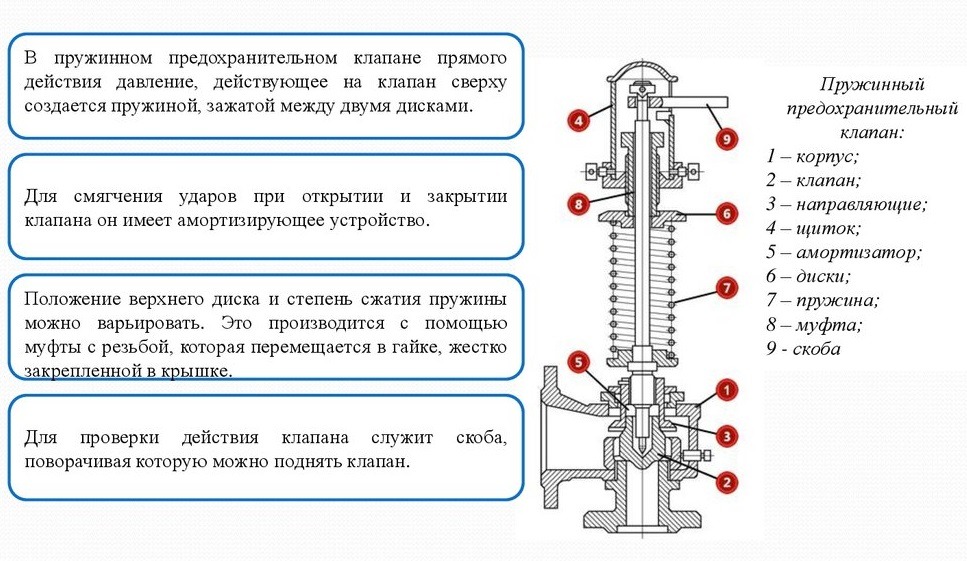

Так, например, приборы манометрического ряда, широко применяемые при измерениях давления, расхода, скорости и уровня жидкостей и газов, а также при измерениях силы и массы, поменяли физический принцип чувствительного элемента.

Вместо мембраны, прогибающейся под действием сила и перемещающей шток электромеханического преобразователя, стали использовать тензометрический способ.

Его суть в том, что некоторые материалы при механическом воздействии на них меняют свои электрические параметры. Чувствительная измерительная схема улавливает эти изменения, а вычислительное устройство, встроенное в прибор, переводит их в величину технологического параметра.

Приборы стали компактней, надёжней, точнее. И технологичней в производстве. Современные исполнительные механизмы принимают не только команды «включить» и «выключить», как было много лет. Они могут принимать команды в цифровом коде, самостоятельно расшифровывать их, исполнять и предавать отчёт о своих действиях и своём состоянии.

Управляющая техника прошла путь от ламповых регуляторов и релейно-контактных схем до микропроцессорных регулирующих, логических и демонстрационных контроллеров.

Испытания первого советского регулирующего микропроцессорного контроллера разработки НИИТеплоприбор были проведены в январе 1980 года на учебной ТЭЦ Московского энергетического института. ТЭЦ работает в составе Мосэнерго. По первым слогам трёх слов названия изделие назвали «Ремиконт». Через пять лет провели более масштабные промышленные испытания Ремиконтов на трёх мощных промышленных объектах. И с этого момента в новые АСУ ТП по всей стране и в зарубежные проекты закладывались только микропроцессорные контроллеры.

За рубежом применение подобных контроллеров в системах автоматизации различных объектов началось чуть раньше.

Микропроцессорный контроллер – это вычислительное устройство, сконструированное специально для управления технологическим объектом и расположенным в непосредственной от него близости.

Контроллер состоит из следующих блоков и устройств:

- блок питания;

- вычислитель;

- блок ввода аналоговых сигналов разных номиналов с гальваническим разделением;

- устройство ввода дискретных сигналов активных (в виде напряжения) и пассивных (в виде сухого контакта);

- блок вывода аналоговых сигналов разных номиналов с гальваническим разделением;

- устройство вывода дискретных сигналов активных и пассивных;

- прибор интерфейсной связи для подключения контроллера к системному информационному полю.

Блоки ввода и вывода сигналов – блоки группы УСО (устройств связи с объектом) – все многоканальные, имеют от 8 до 16 каналов. На конкретную задачу контролер собирается методом проектной компоновки. Состав и количество блоков УСО выбирается исходя из количества соответствующих сигналов в системе.

В блоке вычислителя находится процессор, оперативная память (ОЗУ) и постоянная память (ПЗУ). В ПЗУ записана библиотека алгоритмов. Её состав охватывает практически все используемые в подобных системах задачи управления – регулирования, арифметических вычислений, динамических преобразований, логических действий.

Программирование контроллеров ведётся методом технологического программирования. Для современных моделей контроллеров этот метод представляет собой сборку функциональной схемы задачи управления на экране монитора.

После простейшей проверки на отсутствие ошибок схема-программа загружается в оперативную память контроллера. Интуитивная доступность метода для традиционных автоматчиков способствовала быстрому и широкому распространению Ремиконтов.

Автоматизированные тепловые станции

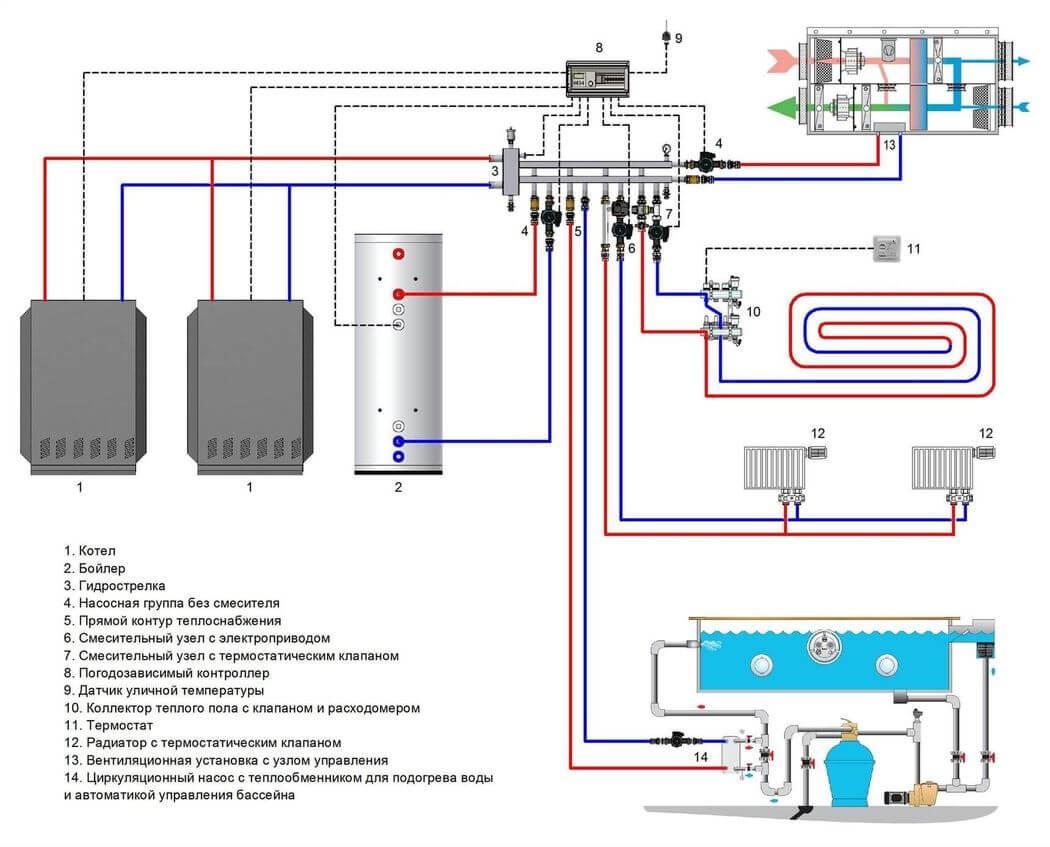

В 1992 году организация, управляющая московской коммунальной энергетикой – МОСТЕПЛОЭНЕРГО – приняла решение на одной из своих новостроек внедрить современную АСУ ТП. Была выбрана районная тепловая станция РТС «ПЕНЯГИНО». Первая очередь станции строилась в составе четырёх котлов типа КВГМ-100.

В это время развитие Ремиконтов привело к появлению программно-технического комплекса ПТК КВИНТ.В состав комплекса кроме самих Ремиконтов входила операторская станция на базе персональной ЭВМ с полным программным обеспечением, пакет программ системы автоматизированного проектирования САПР.

Функции АСУ ТП районной тепловой станции:

- полностью автоматический пуск котла из холодного состояния до выхода на рабочий режим путём кликания на экране монитора кнопки «ПУСК»;

- поддержание температуры выходной воды в соответствии с температурным графиком;

- управление расходом питательной воды с учётом подпитки;

- технологические защиты с отключением подачи топлива;

- контроль всех теплотехнических параметров и представление их оператору на экране персональной ЭВМ;

- контроль состояния агрегатов и механизмов – «ВКЛЮЧЕН» или «ВЫКЛЮЧЕН»;

- дистанционное управление исполнительными механизмами с экрана монитора и выбор режима управления – ручной, дистанционный или автоматический;

- информирование оператора о нарушениях в работе контроллеров;

- связь с диспетчером района по цифровому информационному каналу.

Техническая часть системы была скомпонована в четырёх шкафах – по одному на каждый котёл. В каждом шкафу установлены четыре контроллера в каркасно-модульном исполнении.

Задачи между контроллерами распределены таким образом:

Контроллер №1 выполнял все операции по пуску котла. В соответствии с алгоритмом пуска, который был предложен Теплоэнергоремонтом:

- контролер включает дымосос и вентилирует топку и дымоходы;

- включает вентилятор подачи воздуха;

- включает насосы подачи воды;

- подключает газ на розжиг каждой горелки;

- по контролю наличия пламени открывает основной газ на горелки.

Контроллер №2 выполнен в дублированном варианте. Если во время пуска котла сбой техники не страшен, так как можно остановить программу и начать всё сначала, то второй контроллер ведёт основной режим в течении длительного времени.

Особая ответственность на нём в холодное время года. При автоматической диагностике нештатной ситуации в котельной происходит автоматическое безударное переключение с основного контроллера на резервный. На этом же контроллере организованы технологические защиты.

Контроллер №3 предназначен для выполнения менее ответственных функций. При его отказе можно вызвать ремонтника и некоторое время переждать. На этом же контроллере запрограммирована модель котла.

С её помощью проводится предпусковая проверка работоспособности всей программы управления. Её же используют при обучении оперативного персонала.

Работы по созданию головных АСУ ТП московских РТС ПЕНЯГИНО, КОСИНО-ЖУЛЕБИНО, БУТОВО, ЗЕЛЕНОГРАД проводил коллектив в составе МОСПРОМПРОЕКТ (проектные работы), ТЕПЛОЭНЕРГОРЕМОНТ (алгоритмы управления), НИИТеплоприбор (микропроцессорная центральная часть системы).

Перспективы

Развитие и совершенствование элементной базы позволяет снижать габариты технических средств автоматизации, их энергоёмкость. Расширяются функциональные возможности.

Наличие собственного вычислителя в каждом полевом устройстве позволяет выводить от него информацию в систему, а ему получать команды из любой точки системы. Технология полевой шины позволяет существенно повысить живучесть системы, упростить процессы наладки.